Коррозия под изоляцией — тест для теплоизоляционных конструкций

Проблема, связанная с коррозией металлов, которая 50 лет назад даже не обсуждалась, в настоящее время рассматривается как одна из наиболее значимых в части безопасности промышленных объектов и наносимого ущерба экономике и экологии.

Речь идет о коррозии под изоляцией (далее — КПИ). Коварство этого явления заключается в невозможности ее визуального контроля на расстояниях во многие тысячи километров. Протяженные на большие расстояния теплоизолированные трубопроводы — это внутренние коммуникации нефтеперерабатывающих, химических и других заводов, которые не инспектируются в достаточной степени, чтобы предотвратить остановки и аварии, возникающие из-за КПИ.

Основная отличительная особенность КПИ — визуально и зачастую технически не контролируемое развитие процесса, приносящее неприятные последствия — техногенные аварии, несвоевременные остановки производства, дорогостоящие затраты на ремонт, ликвидацию негативных последствий для окружающей среды.

Коррозия под изоляцией наблюдается в процессах, температура которых находится в диапазоне от 0 до 120 °C, но чаще всего при температурах выше 60 °C. Производственные процессы в таком температурном диапазоне наиболее распространены в нефтегазовой и химической отраслях, где повсеместно используется стальные трубы, емкости, технологическое оборудование, покрытые теплоизоляцией. Причем многие объекты расположены в районах, климатические условия которых способствуют КПИ. К таким районам относятся прибрежные, морские, шельфовые и другие районы с высокой влажностью. Кроме того, и сами переменные условия работы, процессы нагрева—охлаждения, стимулируют образование конденсата под тепловой изоляцией.

Примеры коррозии труб под теплоизоляцией представлены на рис. 1, 2, 3.

По данным Всемирной антикоррозионной организации (B.J. Fitzgerald, P. Lazar III, R.M. Kay, S. Winnik, Strategies to Prevent Corrosion Under Insulation in Petrochemical Industry Piping, CORROSION/2003, NACE paper no. 03029, Houston, TX):

- по причине КПИ имеют место преждевременные остановки, доля которых от их общего числа в нефтегазовой, химической, энергетической отраслях достигает 92 %;

- из всех расходов на техническое обслуживание трубопроводов более 60 % приходится на причины, связанные с КПИ.

Как правило, затраты на ликвидацию КПИ не включаются в обычные эксплуатационные расходы. Последствия КПИ носят характер чрезвычайный, а потому затраты — прямые и косвенные — существенно выше обычных затрат на ремонтные работы. К этим расходам зачастую прибавляются расходы на ликвидацию последствий аварий, в том числе экологических.

Но исследований в этой области еще не достаточно, а оптимального метода по ликвидации КПИ в настоящее время не существует.

Компания «ССТэнергомонтаж», входящая в ГК «ССТ», будучи ведущим российским поставщиком систем промышленного электрообогрева, использует в своих проектах все виды тепловой изоляции. Так как КПИ зачастую имеет место там, где установлены системы электрообогрева, специалисты компании «ССТэнергомонтаж» обратились к существующему опыту и знаниям, о способах предотвращения КПИ или существенного снижения вероятности ее появления.

В первую очередь были рассмотрены разработки исследовательской организации TNO (Нидерланды). Эта компания является признанным во всем мире авторитетом в области исследования коррозии, а также является создателем технологий и методов, используемых для продления срока службы трубопроводов, резервуаров и оборудования.

Именно специалисты компании TNO первыми занялись разработкой методики исследования теплоизоляционных конструкций на предмет противостояния КПИ. В мировой практике уже применяются стандарты, в частности ASTM C692, ASTM C871, EN 13468, которые регламентируют методы исследований некоторых видов коррозии под изоляцией.

Следует отметить, что в настоящий момент не существует единого международного стандарта для тестирования теплоизоляционных систем на предмет противодействия КПИ, возникающей по всем возможным причинам, включая прямое проникновение воды под изоляцию.

Учитывая данное обстоятельство, компания TNO совместно с одним из лидеров энергетической отрасли — компанией Shell, в 2009 году инициировали разработку методики оценки теплоизоляционных систем в их устойчивости по отношению к КПИ.

Эта методика уже успела получить признание среди специалистов нефтегазовой отрасли в качестве регламента, помогающего сделать верный выбор тепловой изоляции в различных случаях. Есть основания предполагать, что данный метод станет в будущем основой для разработки международного стандарта по оценке теплоизоляционных конструкций в отношении КПИ.

Специалистами компании «ССТэнергомонтаж» была апробирована методика оценки вероятности появления КПИ, аналогичная методике, разработанной компанией TNO.

Для испытаний использовались 6 бесшовных стальных труб марки Ст20 (А106) диаметром 114 мм с толщиной стенок 6 мм и длиной 1000 мм. Трубы были предварительно очищены от следов ржавчины дробеструйной установкой до степени 2 ½.

На три трубы смонтировали традиционные теплоизоляционные конструкции: на основе минеральной ваты, вспененной резины и пенополиуретана. Толщины изоляционных конструкций: 40 мм, 19 мм и 20 мм соответственно.

На другие три трубы также установили теплоизоляционные конструкции — на основе минеральной ваты, вспененной резины, пенополиуретана, но теплоизоляция монтировалась на слой термоэкранирующей мембраны InWarm Reform, толщиной 2 мм, нанесенной безвоздушным способом.

Все шесть труб подвесили горизонтально над пластиковой ванной в изолированном теплом помещении, над каждой испытуемой трубой установили систему для распыления соленой воды, нагретой до температуры 80 °С.

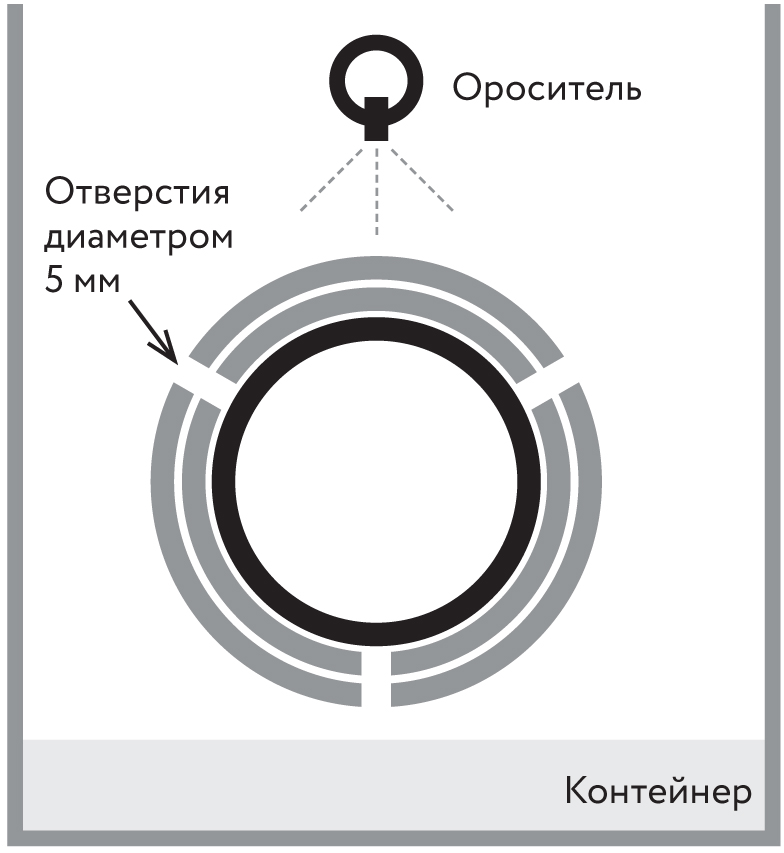

В каждой теплоизоляционной конструкции просверлили отверстия диаметром 5 мм (в сечении трубы отверстия расположены на «10, 2 и 6 часов») на полную глубину изоляции (до металла).

Это было выполнено для того, чтобы распыляемая сверху горячая соленая вода имела возможность проникнуть под изоляцию через отверстия на «10 и 2 часа», а через отверстие «на 6 часов» вода, попавшая под изоляцию, могла стекать (рис. 4).

Расстояния между отверстиями вдоль трубы — 200 мм, расстояние от крайних отверстий до края трубы — 200 мм, то есть было сделано 4 ряда отверстий по 3 отверстия в каждом сечении.

Все это выполнено для имитации экстремального случая повреждения изоляции и ускорения процессов коррозии под изоляцией.

Ключевая задача проводимого испытания состояла в выяснении, какая система изоляции способна предотвратить распространение воды, а значит и коррозии, под теплоизоляционной конструкцией.

Спустя 6 месяцев теплоизоляционные конструкции на всех трубах были демонтированы, включая слой термоэкранирующей мембраны InWarm Reform.

Результаты эксперимента. В ходе эксперимента были получены следующие результаты. В случаях, когда использовались теплоизолирующие конструкции, выполненные по традиционной схеме и из традиционных материалов, вода в разной степени, в зависимости от использованного материала, спровоцировала процесс коррозии. В наибольшей степени коррозии была подвержена труба, укрытая минеральной ватой (см. рисунки 1, 2, 3). В меньшей степени следы коррозии обнаружены под пенополиуретаном. Для количественной оценки ущерба требуется выполнить исследование глубины коррозионных явлений. Исследования в этом направлении будут продолжены.

В случаях, когда в теплоизоляционных конструкциях первым слоем выступала термоэкранирующая мембрана InWarm Reform, следы коррозии отсутствовали, за исключением пятен, диаметром в 5 мм, образовавшихся за счет сверления отверстий на всю глубину теплоизоляционных конструкций.

Испытания, проведенные в компании «ССТэнергомонтаж», наглядно свидетельствует, что для уменьшения вероятности появления КПИ необходимо проектировать и применять гибридные теплоизоляционные конструкции, состоящие из традиционных теплоизоляционных материалов и материалов, сочетающих, как свойства антикоррозионного продукта, так и свойства теплоизоляционного материала. Одним из таких продуктов является термоэкранирующая мембрана InWarm Reform.