Проектирование и монтаж тепловой изоляции резервуаров Братского целлюлозно-картонного комбината

Целлюлоза (фр. cellulose от лат. Cellula — «клетка») — углевод, полимер с формулой (C6H10O5)n, белое твердое вещество, нерастворимое в воде, молекула имеет линейное (полимерное) строение. Целлюлоза состоит из остатков молекул глюкозы, которая и образуется при гидролизе целлюлозы. Целлюлоза была обнаружена и описана французским химиком Ансельмом Пайеном в 1838 году.

В третьем квартале 2012 года ОАО «Группа «Илим» завершила реализацию проекта по модернизации филиала Братского целлюлозно-картонного комбината. Все работы велись в рамках проекта «Большой Братск». Этот проект стал частью инвестиционной программы «Илим-2014» с общим объемом инвестиций 1,4 миллиарда долларов.

Группа «Илим» создала на базе действующего предприятия крупнейшее целлюлозное производство. Общий годовой объем производства целлюлозы в Братске превысил 1 миллион тонн. Проект «Большой Братск» включал в себя сооружение современной целлюлозной линии мощностью 720 тысяч тонн хвойной целлюлозы в год. При сооружении целлюлозной линии был возведен новый содорегенерационный котел (СРК) N14, реконструирован СРК предыдущего поколения, построен новый древесно-подготовительный цех, запущен пресспат (сушильная машина для производства целлюлозы), построен цех двуокиси хлора, выполнена установка новой кислородной станции, создана лесная биржа.

Компания «ССТэнергомонтаж», входящая в ГК «ССТ», приняла активное участие в работах по модернизации целлюлозного предприятия в Братске.

В поставленную перед «ССТэнергомонтаж» задачу входила: разработка проектно-сметной документации по теплоизоляции 27 вертикальных стальных резервуаров варочного цеха и хвойной линии Братского целлюлозно-картонного комбината (БЦКК).

Это был один из наших крупных проектов по проектированию теплоизоляции для оборудования с таким большим разнообразием геометрических форм и размеров. Высоты резервуаров различались от 7 до 58 метров, диаметры от 2 до 17,5 метров.

Сложность поставленной задачи привела к необходимости обратиться за консультациями к российским и украинским проектным институтам, имеющим большой опыт подобных работ. Однако у институтов, к которым мы обращались за консультацией, не было опыта по проектированию и монтажу теплоизоляции и защитных покрытий с применением технических решений, отличных от рекомендованных в ГОСТ.

В соответствии с ГОСТ

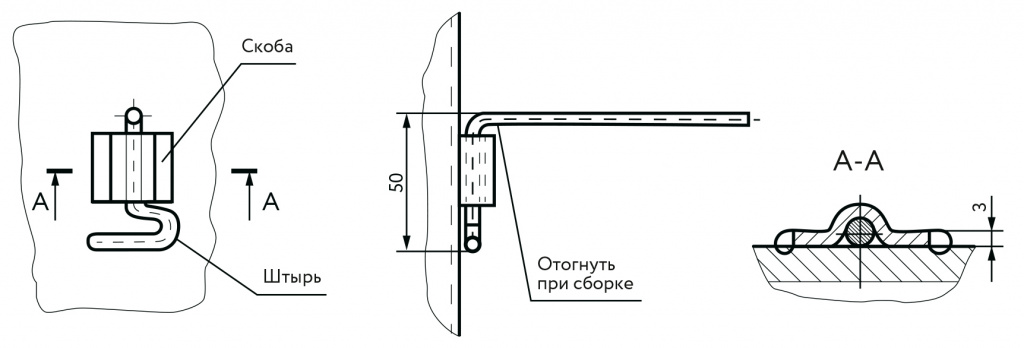

Тепловая изоляция насаживается на штыри, штыри загибаются, и теплоизоляция крепится либо бандажной лентой, либо проволочной стяжкой (Рис. 2).

На резервуарах, которые нам предстояло теплоизолировать, изготовителем резервуаров не был предусмотрен крепеж для теплоизоляции в соответствии с ГОСТ

Большинство резервуаров, по документации Заказчика, были оснащены нестандартным крепежом, не имеющим широкого распространения в нашей стране.

Предусмотренные проектом нестандартные скобы приваривались к поверхности резервуара (Рис. 3) с определенным шагом, в зависимости от конструкции и размера резервуара. В связи с отсутствием широкого применения данных скоб, отсутствовали также и рекомендательные документы с техническими решениями по креплению тепловой изоляции и защитного покрытия.

Изучение вопроса привело нас к техническим решениям, описанным в шведском стандарте SSG 7596. В нем представлены технические решения с применением данных скоб, но они касались только крепления защитного покрытия и не касались крепления тепловой изоляции.

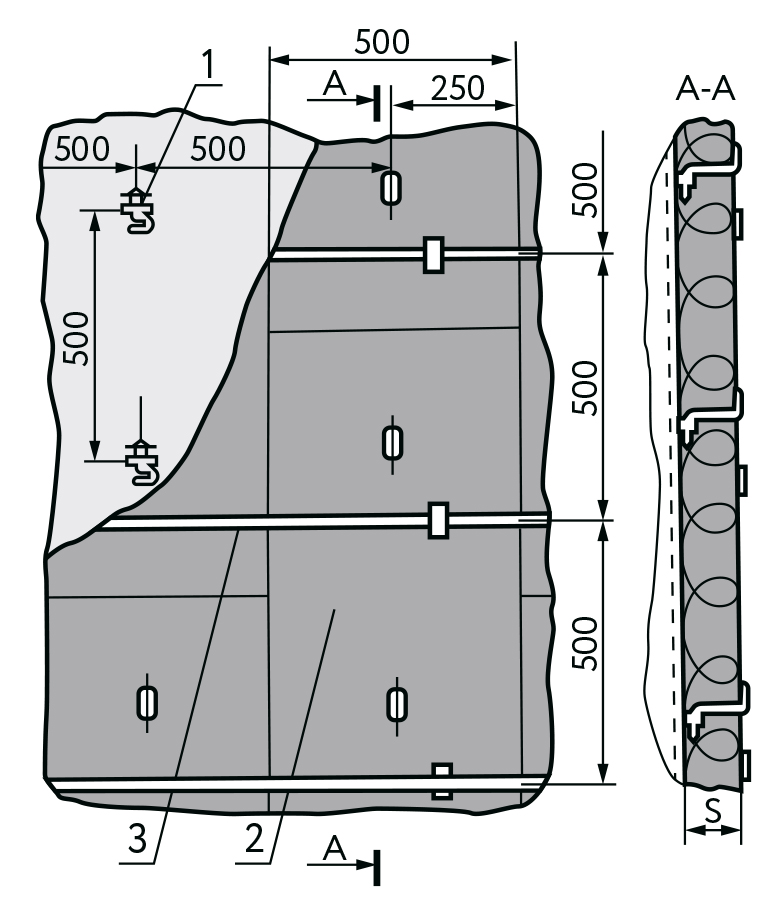

Техническим совещанием было принято решение о применении Z-образного кронштейна из стальной ленты. Кронштейн крепился на резервуаре с использованием скобы, и на кронштейн же, по окружности резервуара, крепился пояс из стальной ленты (Рис. 4). Для компенсации температурного расширения резервуара стальные пояса выполнялись с компенсационными швами. Количество швов зависело от диаметра резервуара.

В целом, разработанная конструкция позволяла закрепить защитное покрытие с помощью саморезов. Оставался вопрос о креплении теплоизоляции без использования решений, указанных в ГОСТ

Отсутствие стандартных решений исключило возможность применения мягких матов из минеральной ваты, было решено использовать минераловатные плиты. Минераловатные плиты обладают достаточной механической прочностью, что позволило использовать крепежные пояса в качестве опоры. Минераловатные плиты устанавливались на опорные пояса и перетягивались проволочной стяжкой между опорными поясами для закрепления в конструкции (Рис. 5).

Чтобы при монтаже и в процессе эксплуатации теплоизоляционные плиты не сползли, поверх кронштейнов устанавливалась диафрагма из стального листа (Рис. 6).

В качестве защитного покрытия теплоизоляции на цилиндрических поверхностях резервуаров применили профилированный лист (Рис. 7), а для крыш резервуаров применили гладкий лист.

Низ профилированного листа (Рис. 8) устанавливался в кляммеры, далее лист крепился с помощью саморезов к опорным поясам и между собой. Кляммеры устанавливались на опорные пояса, где применили Z-образные кронштейны с ребром усиления для повышения прочности конструкции.

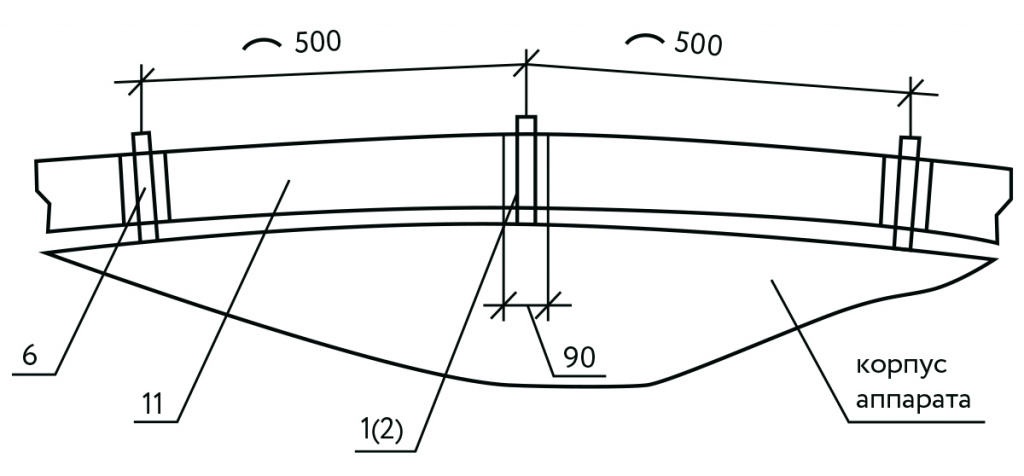

Для некоторых резервуаров не были предусмотрены скобы, показанные на Рис. 3, в связи с этим был разработан еще один вид технических решений (Рис. 9).

За основу была принята конструкция опорного пояса по финскому стандарту SFS 3978.

Так как резервуары выполнялись из нержавеющей стали, а опорный пояс был из углеродистой стали, во избежание коррозии, конструкцию опорного пояса доработали, добавили специальную прокладку, которую закрепляли к дополнительному участку опорного пояса. Крепление тепловой изоляции и защитного покрытия осуществлялось по описанному выше принципу.

В связи с большой высотой резервуаров установка всех крепежных элементов и монтаж теплоизоляции выполнялись на многоэтажных лесах при сильном ветре. Представление о виде лесов дает Рис. 10.

Всего проект предусматривал установку около 20 000 квадратных метров защитного покрытия и 2 600 кубических метров теплоизоляции.

Выполнение проектных работ по теплоизоляции оборудования Братского целлюлозно-картонного комбината дало неоценимый опыт и привело к началу создания структурированного комплекта документов в рамках комплексных проектов по системам электрообогрева.