Реализация проекта разработки и запуска в промышленное производство проводящей матрицы для саморегулирующихся кабелей. Этапы и сложности

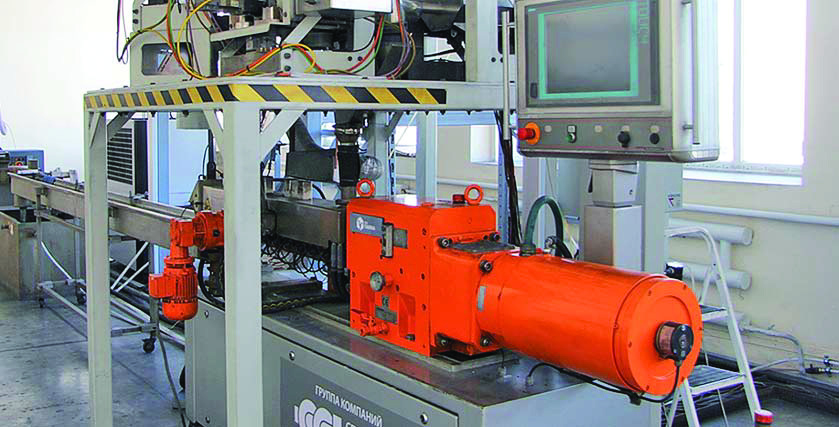

На базе ОКБ «Гамма» организован полный цикл промышленного производства проводящих пластмасс и саморегулирующихся нагревательных кабелей.

О существовании саморегулирующихся нагревательных кабелей известно с

Несмотря на широкое распространение в мире и наличие производств таких кабелей во многих странах (США, Великобритания, Швейцария, Франция, Южная Корея, Китай) в России не существовало технологии изготовления саморегулирующихся нагревательных кабелей. Все кабели в той или иной степени производились за рубежом. В Россию завозились либо уже готовые изделия, либо полуфабрикаты, которые доводились до готового кабеля. Полного цикла производства саморегулирующихся нагревательных кабелей не существовало, несмотря на значительную потребность отечественного рынка в подобной продукции.

Целью работы явилась разработка технологии полного цикла изготовления проводящей матрицы для саморегулирующихся нагревательных кабелей и запуск ее промышленного производства.

Технология должна была включать:

- изготовление токопроводящей медной жилы с никелевым или оловянным покрытием;

- изготовление электропроводящего полимерного компаунда;

- изготовление нагревательного элемента (матрицы), состоящего из токопроводящих жил и полимерного компаунда;

- изготовление кабелей с различной рабочей температурой;

- испытательную базу (методики и оборудование), позволяющую производить полномасштабные испытания кабеля на соответствие требованиям национальных и международных стандартов, а также непрерывно контролировать качество кабеля в процессе всех стадий его производства;

- систему идентификации продукции.

Для осуществления поставленной цели задача была разбита на три подзадачи:

- Разработка электропроводящих полимерных материалов для нагревательной матрицы;

- Создание изделий (нагревательной матрицы, нагревательного кабеля);

- Создание испытательного комплекса для изучения свойств материалов, испытаний полуфабрикатов в процессе производства, испытаний готовых изделий.

Производство полимерного компаунда является первой стадией всей технологии. Разработка электропроводящего полимерного компаунда своими силами была обусловлена как отсутствием на рынке готовых материалов с необходимыми для нас свойствами, так и другими особенностями процесса. К таким особенностям можно отнести:

- необходимость иметь в наличии компаунды на различной полимерной основе;

- потребность в большом количестве опытных партий компаундов различного состава и произведенных в широком диапазоне технологических режимов;

- отсутствием в РФ организаций, специализирующихся на подобных разработках для сторонних клиентов.

Полимерный компаунд для нагревательного элемента (матрицы) должен удовлетворять следующим требованиям:

- Иметь выраженную зависимость электрического сопротивления от температуры, причем величина сопротивления должна меняться определенным образом в температурном диапазоне, характерном для условий эксплуатации кабеля;

- Иметь достаточную стойкость к воздействию температуры для предотвращения теплового старения при эксплуатации;

- Иметь возможность перерабатываться методом экструзии с удовлетворительной производительностью.

При разработке электропроводящего компаунда (рис. 1) были решены следующие задачи:

- Подобрано, закуплено и запущено оборудование для производства электропроводящего компаунда — экструзионная линия с двухшнековым экструдером (рис. 2), узлами гранулирования, классификации гранул, сушки гранул и окончательной подготовки материала;

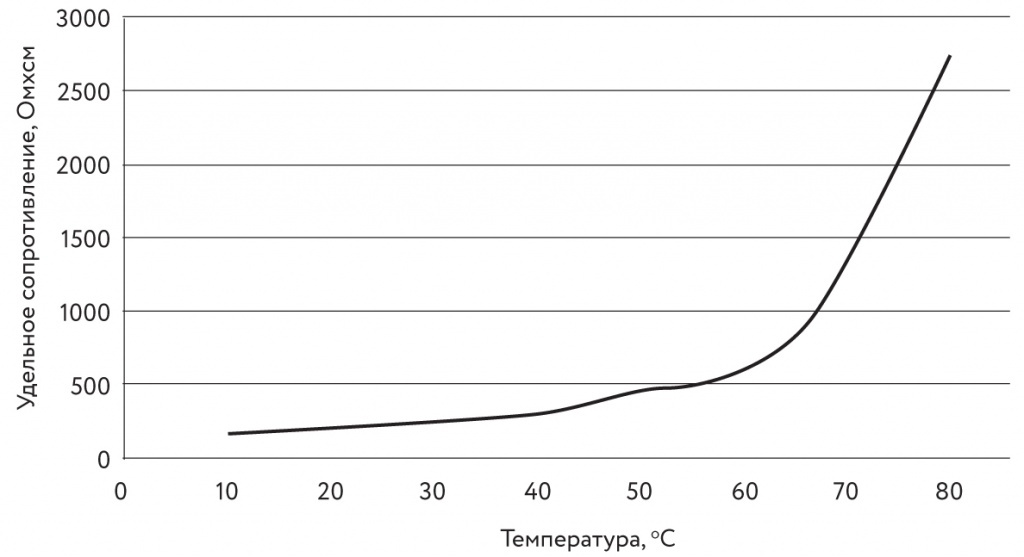

- Изучено влияние полимерной основы электропроводящих наполнителей на электрическую проводимость компаунда и ее зависимость от температуры. На рис. 3 приведена типовая зависимость для производимого компаунда. Показано, что требуемые свойства достигаются в узком диапазоне концентрации электропроводящего наполнителя, что приводит к необходимости особенно тщательно соблюдать режимы изготовления компаунда и производить постоянный контроль его свойств;

- Подобраны технологические режимы изготовления компаундов, в частности:

- конфигурация шнеков для достижения определенной степени диспергирования наполнителей;

- температурные и скоростные режимы изготовления компаунда для достижения необходимого уровня проводимости при минимально возможном содержании наполнителей;

- Создана испытательная база для изучения свойств полимерного компаунда — разработаны методики испытаний, закуплено оборудование. Разработанные методики подбора наполнителей и режимов производства компаунда будут использоваться в дальнейшем для оптимизации его рецептуры и разработки новых компаундов.

Отработка технологии производства электропроводящего компаунда происходила параллельно с разработкой технологии изготовления саморегулирующейся нагревательной матрицы и кабеля на ее основе.

Конструкция саморегулирующегося кабеля известна. Некоторые требования к свойствам саморегулирующейся матрицы нам были известны, так как компания длительное время выпускала кабели с использованием полуфабрикатов от сторонних производителей. Однако, не было сведений о технологии изготовления матрицы, а сама задача производства подобного кабеля, несмотря на то, что имеет много общего с традиционными кабельными процессами, все же в значительной степени оригинальна.

Задачи, стоявшие при разработке изделий из электропроводящего компаунда и успешно решенные в ходе работ:

- Выбор оборудования для изготовления нагревательного элемента (матрицы);

- Разработка технологического режима изготовления саморегулирующегося кабеля, которая обеспечивает:

- требуемые свойства нагревательной матрицы, в первую очередь электрическое сопротивление, качество контактов между жилами и проводящим компаундом, удельную мощность;

- стабильность свойств нагревательной матрицы по длине при непрерывном изготовлении;

- сохранение свойств нагревательной матрицы при прохождении всех технологических операций;

- надежность кабеля при длительной эксплуатации.

- Разработка методов испытаний для непрерывного контроля качества кабеля в процессе всех стадий его производства.

В ходе работ была обнаружена очень высокая чувствительность свойств нагревательной матрицы к технологическим параметрам. Это еще сильнее осложнило разработку технологии, т.к. было необходимо устранить влияние случайных факторов на результат и определить влияние контролируемых параметров на конечный результат. Для примера можно сказать, что изменение концентрации проводящих наполнителей в компаунде на 0,2 % приводит к изменению сопротивления в два раза и изменению мощности на

Вообще же на свойства нагревательной матрицы влияют температура расплава, температура жилы, величина натяжения жил, чистота жилы, условия охлаждения заготовки, наличие деформации нагревательной матрицы в ходе производства и др.

При разработке технологии было изучено и учтено влияние всех указанных параметров на свойства проводящей матрицы и нагревательного кабеля на ее основе.

Такая чувствительность вынудила организовать усиленный контроль за свойствами полуфабрикатов, получаемых на каждой стадии производства, и обусловила особые требования к экструзионной линии для производства матрицы и кабеля.

Некоторые виды саморегулирующегося кабеля требуют сшивки для обеспечения их надежности при эксплуатации, что гарантирует сохранение работоспособности кабеля при температурах, близких к температуре плавления полимерной основы компаунда. Были изучены особенности поведения нагревательной матрицы при различных степенях сшивки. О степени сшивки судили по измерениям содержания гель-фракции в облученном компаунде. На основании результатов испытаний был подобран режим облучения нагревательной матрицы.

Разрабатываемая технология потребовала, во-первых, специфических испытаний, во-вторых, большого объема этих испытаний. На момент начала работ в ГК ССТ, при наличии современного испытательного центра, отсутствовал испытательный комплекс, который удовлетворял бы требованиям по испытанию материалов, полуфабрикатов и изделий для настоящей технологии. Параллельно с работами по разработке технологии развивалась и испытательная база.

Для испытания полуфабрикатов (электропроводящего компаунда, проволоки, нагревательного элемента) и готового нагревательного кабеля организована лаборатория, оснащенная оборудованием ведущих зарубежных и отечественных компаний. Стенды для испытания нагревательного кабеля разработаны и изготовлены силами ГК «ССТ» в соответствии с методиками испытаний, описанными в отечественных и международных стандартах.

В результате работ:

- Разработан и оптимизирован состав электропроводящего полимерного компаунда для производства саморегулирующегося нагревательного кабеля. Подобрано, закуплено и запущено в работу оборудование для изготовления компаунда силами ГК «ССТ». Изучено влияние технологических параметров при производстве компаунда на его электрическую проводимость. Освоен технологический процесс массового производства электропроводящего полимерного компаунда.

- Изучено влияние технологических параметров при экструзии саморегулирующегося нагревательного элемента (матрицы). На основании результатов работ определена конфигурация экструзионной линии, позволяющей производить нагревательную матрицу. Закуплены и запущены в работу экструзионные линии. Освоен технологический процесс массового производства нагревательной матрицы.

- Создана экспериментальная база для изучения свойств электропроводящего полимерного компаунда и нагревательного саморегулирующегося кабеля. Разработаны критерии оценки качества саморегулирующегося нагревательного кабеля. Закуплено и произведено силами ГК «ССТ» лабораторное оборудование, которое позволяет производить полномасштабные испытания кабеля на соответствие требованиям национальных и международных стандартов (ГОСТ Р МЭК 60079-30-1-2011, ГОСТ Р МЭК

60800-2012, CSA C22.2 N130-03 и др.). - Организован порядок непрерывного контроля качества кабеля и полуфабрикатов на всех стадиях их изготовления.